Aplicación de eficacia general del equipo (OEE) para maximizar la productividad en una línea de producción de llenado

Introducción al proyecto

Las empresas manufactureras invierten en fábricas y equipos de línea de producción, que deben operar de manera confiable de acuerdo con las especificaciones para producir un retorno de la inversión (ROI) positivo. Las fallas de los equipos se monitorean y registran y los datos recopilados se utilizan para mejorar la efectividad del mantenimiento. Esto mantiene a la fábrica operando por más tiempo sin fallas y, por lo tanto, mejora el ROI. Los sistemas OEE basados en papel, que todavía prevalecen, son vulnerables a errores y ausencias en la entrada de datos, retrasos en la comunicación y problemas de almacenamiento de datos. Incluso cuando funcionan bien, distraen al personal de línea de las funciones principales de producción. Además, los datos recopilados deben cotejarse en una ubicación central, calcular los resultados generales y mostrarlos al personal apropiado, con conversión manual de los datos que conducen a un mayor potencial de errores, retrasos y problemas adicionales de almacenamiento.

El Cliente

Una empresa que experimentó estos problemas mientras operaba un sistema OEE manual basado en papel fue una empresa petrolera internacional. Esta empresa no solo experimentó estos problemas en una línea de producción en una fábrica, sino que tuvo exactamente el mismo problema multiplicado por todas sus líneas de producción en todas sus fábricas en todo el mundo. Se acercó a CGI para automatizar este sistema, eliminar estos problemas y brindar información oportuna a la gerencia en todos los sitios. CGI es un consultor e integrador de sistemas global que trabaja en asociación con Advantech para brindar soluciones completas a problemas industriales como este.

El Reto

La compañía petrolera registró fallas en los equipos durante el proceso de producción. Los operadores de máquinas aplicaron manualmente marcas de tiempo y registraron los motivos de la falla. Cada operador explicaba las fallas de su máquina con sus propias palabras y en diferentes idiomas, lo que dificultaba que los gerentes analizaran los resultados. La necesidad de revisar todo el papeleo significaba que no se podían sacar conclusiones en tiempo real.

La dura naturaleza del entorno de producción, que experimenta fuertes vibraciones, temperaturas extremas y condiciones húmedas y sucias, significaba que era difícil instalar equipos automatizados para detectar fallas, registrar información o transmitirla a la gerencia.

Implementar el Producto

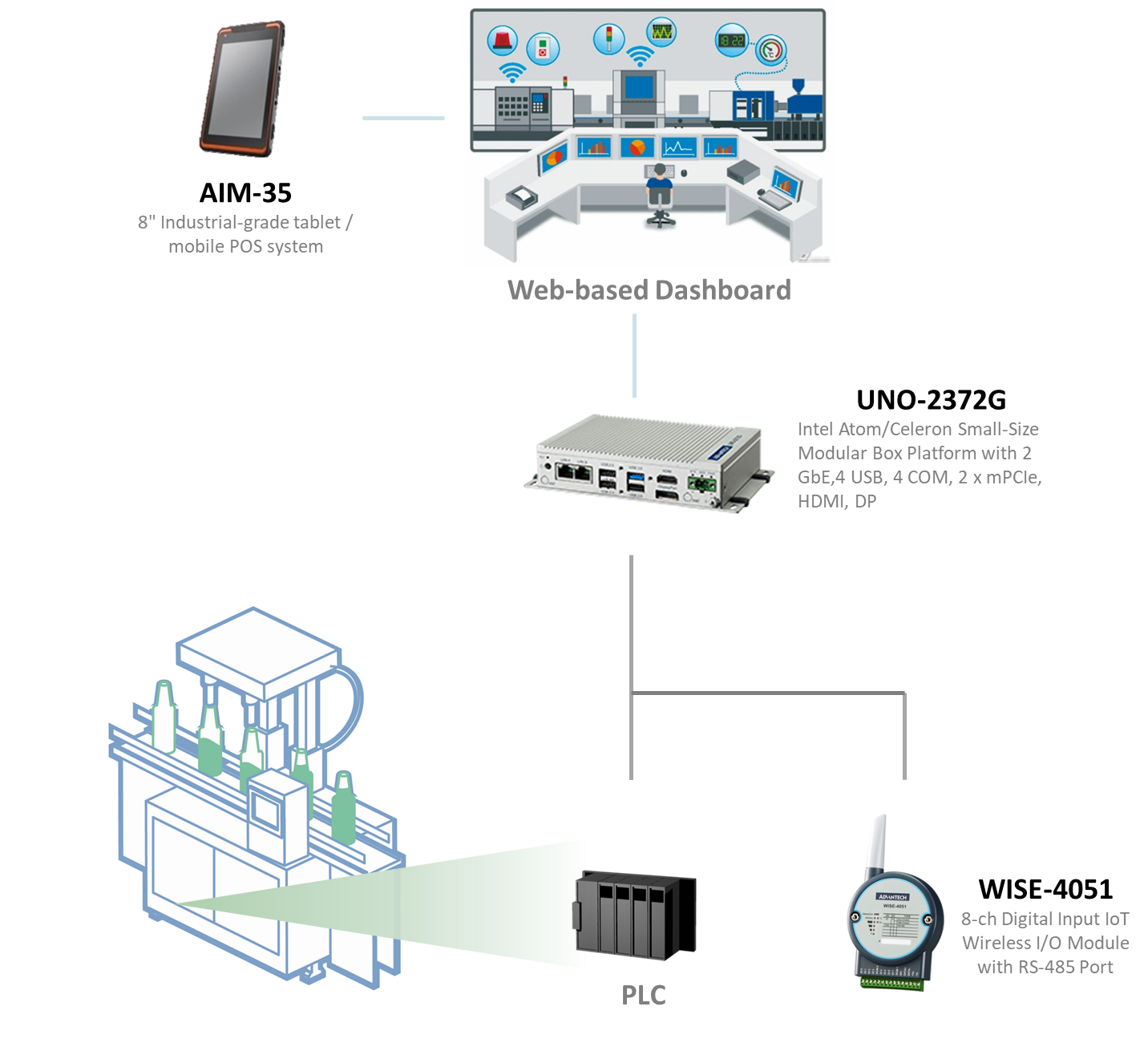

- UNO-2372G: plataforma de caja modular de tamaño pequeño Intel Atom/Celeron con 2 GbE, 4 USB, 4 COM, 2 x mPCIe, HDMI, DP

- AIM-35: sistema de punto de venta móvil/tableta de grado industrial de 8"

- WISE-4051: módulo de E/S inalámbrico IoT de entrada digital de 8 canales con puerto RS-485

Diagrama de Sistema

La Solución

El fabricante de aceite quería poder registrar automáticamente una variedad de datos de producción a lo largo de la línea de producción. Era necesario desarrollar un dispositivo de hardware (controlador) que se colocaría directamente en la línea de llenado, donde se instalan los PLC, para capturar los datos de producción. También fue necesario desarrollar e implementar una infraestructura de LAN inalámbrica de grado industrial para que el sistema se conectara. Los datos de producción debían ser accesibles para los gerentes, lo que requería un tablero basado en la web para que los gerentes revisaran y analizaran los datos. CGI y Advantech propusieron una solución integral para monitorear la línea de producción, identificar fallas e informar sobre ellas a medida que ocurrir, habilitar informes simplificados y guiados por parte de los operadores de máquinas, y actualizar automáticamente un tablero de administración con información pertinente. El tablero agrega y muestra la información crítica que usan los gerentes para planificar cambios en la producción, planificar el mantenimiento y ayudar a identificar problemas de confiabilidad. Los widgets del tablero permiten una visualización flexible y una fácil personalización que ofrece vistas óptimas según las funciones y prioridades del gerente. CGI diseñó el tablero para proporcionar información continua en tiempo real sobre el estado junto con alarmas instantáneas cuando ocurren fallas. Si bien el tablero se presenta en las oficinas de administración y puede ejecutarse en cualquier computadora basada en un navegador, los datos en sí se recopilan y procesan directamente desde el entorno hostil de la planta de producción.

Para el entorno de producción, CGI y Advantech seleccionaron el UNO-2372G como la computadora principal y el servidor de tablero por su diseño resistente, modular y sin ventilador. El UNO admitirá la conexión celular que permite la implementación global, sin embargo, la implementación inicial opera en las instalaciones en el sitio principal. Supervisa los procesos de producción y los PLC de la máquina, lo que permite generar informes mientras la fábrica funciona correctamente. El estado de las máquinas en la línea de producción es supervisado por un módulo Advantech WISE, el WISE-4051, que aprovecha su capacidad de registro de datos con marca de tiempo para garantizar un registro preciso de datos de fallas, lo que permite una interpretación, análisis y resolución de problemas precisos aguas abajo. Finalmente, el operador de la máquina no se queda fuera. En lugar del sistema de papel derrochador e inexacto, la solución utiliza la tableta resistente Advantech AIM-35. CGI creó una interfaz dedicada que le permite al operador simplemente ingresar los modos de falla predefinidos que se correlacionan con la marca de tiempo del WISE y la información de producción recopilada por la UNO. La solución correlaciona aún más las marcas de tiempo de falla con las órdenes de producción afectadas, los turnos de trabajo y las máquinas falladas automáticamente. Los tiempos de inactividad se muestran instantáneamente en el panel de CGI basado en la web. Los gerentes pueden identificar las principales causas de tiempo de inactividad en tiempo real y responder de inmediato para poner las máquinas en funcionamiento, lo que resulta en una mayor productividad general. Los gerentes también pueden revisar y analizar datos históricos para tomar decisiones mejor informadas sobre la eficiencia de la producción y el estado de la máquina. Supervisar los tiempos de inactividad de la máquina durante un período de tiempo permite a los gerentes obtener información como las 5 principales causas de tiempo de inactividad, la efectividad general del equipo, el rendimiento de la máquina en vivo, las predicciones, las órdenes de producción afectadas y el logro de la producción a tiempo. El análisis de causa raíz proporciona una mejor comprensión de por qué ocurren las fallas técnicas y cuál es la mejor manera de minimizar el tiempo de inactividad de la máquina en el futuro.

Publicado en español el 15 de Diciembre del 2022.

Originalmente publicado el 23 de Febrero del 2019.

Fuente original: https://www.advantech.com/en/resources/case-study/overall-equipment-effectiveness-oee-application-to-maximize-productivity-on-a-production-filling-line

Últimas publicaciones del blog